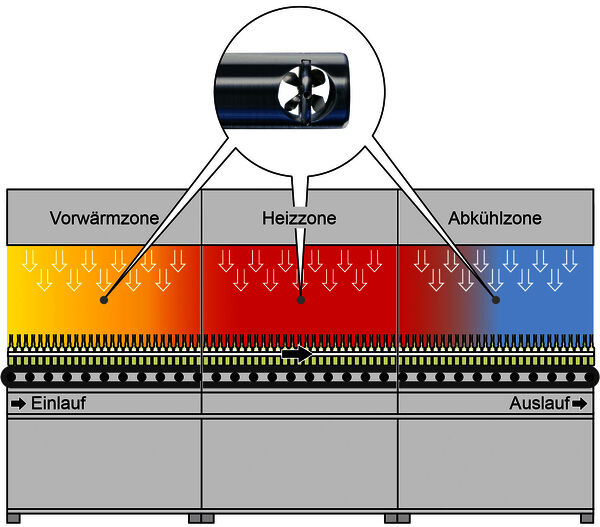

Pharmazeutische Produkte werden in speziellen Maschinen und Anlagen steril abgefüllt. Die dabei verwendeten Behälter, üblicherweise Glasbehälter (Vials), müssen gereinigt und sterilisiert werden. Nach dem Waschen werden die Vials zur Entkeimung in so genannte Tunnel-Sterilisatoren/Sterilisiertunnel geleitet. Über eine spezielle Fördertechnik gelangen die Glasbehälter nach einer Vorwärmzone in die eigentliche Heizzone des Heißluftsterilisators. Hier wird heiße Luft auf die Behältnisse geblasen, um sie zu sterilisieren und zu depyrogenisieren.

Die Pharmaindustrie hat höchste Anforderungen an Sterilisationsprozesse

Höchste Qualität und Reinheit von pharmazeutischen Produkten entsteht mittels exzellenter Anlagentechnik. Dabei vertrauen die führenden Anlagenbauer seit Jahrzehnten der Messtechnik von Höntzsch. Die Abfüllung sensibler pharmazeutischer Produkte ist ein hoch komplexer Prozess. Dieser wurde im Laufe der Jahre immer weiter verbessert. Die marktführenden Hersteller von Tunnel-Sterilisatoren bieten je nach gewünschter Anlagenkapazität und Endkundenprodukt eine Vielfalt entsprechender Anlagen. Zu Beginn der in der Pharmaindustrie erforderlichen Sterilisation müssen die Glasbehälter in einer Waschanlage gereinigt werden, bevor die Heißluftsterilisation erfolgen kann.

Wo wird im Sterilisationsprozess gemessen?

Im nächsten Schritt des Sterilisationsprozesses durchlaufen die Behälter den Sterilisiertunnel. Im Sterilisiertunnel erfolgen:

1. Trocknung (Vorheizen)

2. Sterilisation und Depyrogenisieren (Heizzone)

3. Abkühlung

Direkt im Sterilisiertunnel kommen die Sensoren von Höntzsch zum Einsatz. Sie überwachen die für die Heißluftsterilisation notwendigen laminaren Luftströmungen.

Was bewirkt die Heißluftsterilisation?

In allen drei Prozessschritten wird der jeweilige Luftstrom mit Flügelradsensoren überwacht. Die Heizzone stellt dabei die höchsten Ansprüche an die Messtechnik. Prozessbedingt herrschen hier über 300°C. Dies ist notwendig, um die gewünschte Reduktion der Mikroorganismen zu erreichen. Durch die hohen Temperaturen sinkt die Luftdichte. Gleichzeitig liegt die Strömungsgeschwindigkeit im Bereich von nur 1 m/s. Trotzdem muss der Sensor funktionssicher die Strömung erfassen, um den Erfolg der Heißluftsterilisation und damit die Sicherheit des Pharmaprodukts sicherzustellen. Die Anforderungen der Pharmaindustrie an die Messtechnik sind deshalb sehr hoch.

Warum sind diese Sensoren für die Pharmaindustrie Standardausrüstung?

Höntzsch hat für diese sehr spezielle pharmazeutische Anwendung die optimale Lösung entwickelt und im Laufe der Jahre, in engem Kontakt mit den Anlagenbauern, verfeinert. Das Ergebnis ist der Flügelradsensor ZS30, der branchenweit die führende Messtechnik - „state of the arts“ - darstellt. Diese Lösung ist heute bei allen Marktführern der Pharmaindustrie Standard! Den Prozessen im Tunnel-Sterilisator folgt die Befüllung der Vials mit dem eigentlichen Produkt.

Auf Basis dieser Erfahrungen können wir viele verwandte messtechnische Aufgaben für Chemie und Pharmaindustrie erfolgreich lösen. Beispiel ist die Überwachung von Trocknungsanlagen und Öfen. Auch hier müssen niedrige Strömungsgeschwindigkeiten in Kombination mit hohen Temperaturen zuverlässig gemessen werden.